Reforma geral de retomadora de minério em Barro Alto

Foram realizados o retrofit da roda de caçambas, manutenção geral nos rastelos, trucks e na lógica de automação que eram os sistemas que mais impactavam na estabilidade e disponibilidade física do equipamento

Por Everton Azola de Mattos, Guilherme Reis Pereira, Joenilso Ribeiro de Freitas, José Ricardo Baltazar e Marcelo Ito*

A Retomadora de Minério 342-RE-001 da Anglo American é um equipamento fundamental para a homogeneização do minério, porém este equipamento apresentava problemas de performance operacional desde início da operação da Planta Industrial de Barro Alto. Em agosto de 2015, as equipes de Engenharia e Manutenção realizaram um levantamento de todas as intervenções feitas no equipamento desde o início da operação em 2012, classificando estas intervenções em seis grupos, utilizando as ferramentas da metodologia Lean Six Sigma. Desta forma, foi possível realizar o Retrofit da roda de caçambas, manutenção geral nos rastelos, trucks e na lógica de automação que eram os sistemas que mais impactavam na estabilidade e disponibilidade física do equipamento.

Introdução

A Anglo American durante o ano de 2015 realizou projeto multidisciplinar a para a otimização do ativo 342-RE-001, que se trata de uma retomadora de minério tipo ponte, fabricação Bardella S/A.

A retomadora de minério apresenta problemas de performance operacional desde o start up da planta industrial de Barro Alto, com frequentes quebras e paradas da linha de produção.

A Reforma Geral da Retomadora de Minério teve como objetivo realizar a reengenharia de componentes do equipamento que apresentavam problemas de performance operacional.

Para definição da estratégia de solução foi realizada uma análise profunda dos principais tipos de problemas ou intervenções da equipe de Manutenção Industrial utilizando a metodologia Lean Six Sigma.

Materiais e métodos

Para definição da estratégia de manutenção foi realizada análise profunda dos principais tipos de intervenções da equipe da manutenção. As frequentes manutenções afetavam diretamente a disponibilidade física do equipamento, a qual deve ser superior a 97,9%.

Conforme pode ser visto no Gráfico 1, historicamente, a disponibilidade física do equipamento não atingiu a meta de 97,9% desde o início da operação, apesar de todas as melhorias realizadas.

Para definição das atividades a serem realizadas no equipamento foi realizado um levantamento detalhado das 2030 Ordens de Serviço destinadas ao equipamento 342-RE-001, que foram originadas desde o início da operação da planta industrial em janeiro de 2012 até agosto de 2015, conforme disponível no ERP.

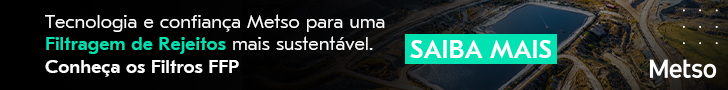

As ordens de serviço foram classificadas em 6 grupos, conforme pode ser visto no Gráfico 2, sendo o mais recorrente a realização de atividades na Roda de Caçambas, seguido por atividades nos Rastelos e nos Trucks. A atividade de Virar Caçambas é uma necessidade operacional, a qual não impacta na DF do equipamento.

Em maio de 2013 houve um evento de enviesamento do equipamento, que trouxe como consequência a ovalização da estrutura da roda de caçambas em aproximadamente 25 mm (máximo permitido por norma: 8 mm).

Além disso, verificou-se nos históricos da operação que existia uma aderência de minério nas caçambas, de maneira que, o material retomado não seguia o fluxo previsto, e consequentemente o equipamento não atingia a taxa horária (toneladas/hora) de minério retomado.

No escopo da reforma geral projeto decidiu-se pela reengenharia da Roda de Caçambas, por ser o maior número de intervenções, pelo problema da ovalização, e também, pela baixa performance operacional devida a aderência do minério. Esta atividade foi executada sob gestão da equipe de Engenharia de Manutenção.

Para os outros grupos com grande incidência de intervenções (Rastelos e Trucks), foi decidido a realizar reformas e substituições dos componentes que apresentam desgastes, sob gestão da equipe de Manutenção.

Decidiu-se também realizar melhorias no sistema de controle de avanço do carro móvel sobre a viga principal do equipamento, pois a velocidade de deslocamento setada tinha perfil constante, gerando grande variação na taxa instantânea de retomada. Esta melhoria foi realizada sob gestão da equipe de Manutenção de Instrumentação e Automação.

Retrofit da roda de caçambas - Engenharia conceitual

Para a reengenharia da Roda de Caçambas foi realizado um estudo conceitual, em parceria com a Bardella – fabricante da retomadora – a empresa canadense EMS-TECK, onde se estudou detalhadamente os problemas existentes na roda de caçambas, como por exemplo: a ovalização, o dimensionamento estrutural e a aderência do minério, objetivando atingir a taxa horária do equipamento que é de 508 t/h.

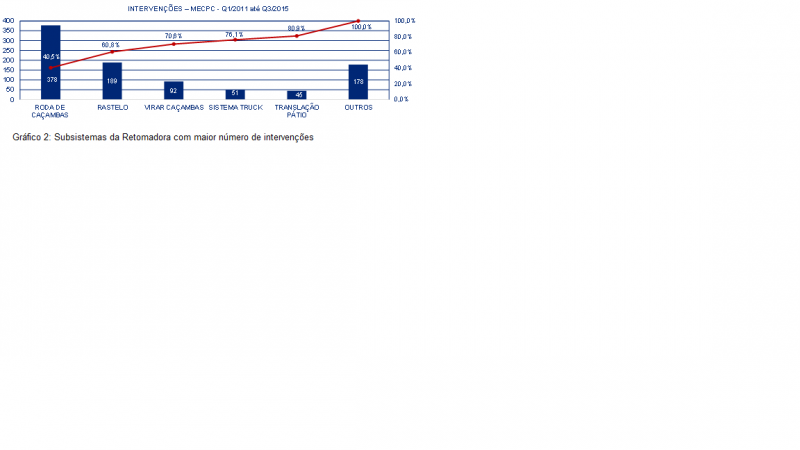

Foram realizados modelos computacionais utilizando os parâmetros do minério (adesão, coesão, umidade), a fim de se obter o num novo design das caçambas.

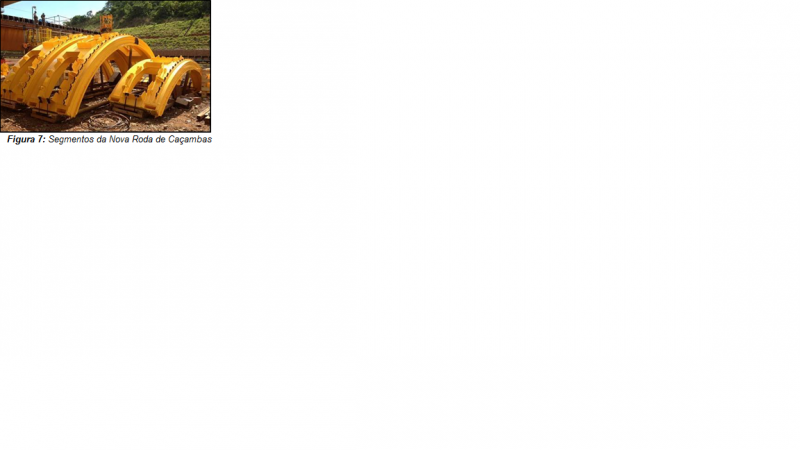

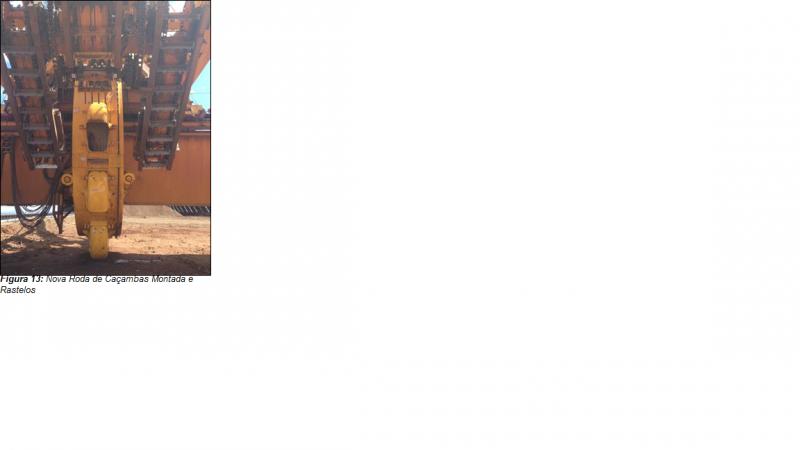

No melhor resultado obtido houve incremento de 200 mm no raio da roda, incremento de 200 mm na largura e alteração no número de caçambas, que passou de 9 para 11 unidades, e ainda, outros pontos de melhorias nas rodas de apoio/encosto e no engrenamento da corrente de acionamento. Entretanto, não houve alteração do raio de corte, ou seja, a elevação de corte no piso do pátio foi preservada.

Na etapa seguinte teve a engenharia detalhada e fabricação da nova roda de caçambas, para a execução foi contratada a Bardella S/A.

Durante todo o processo de fabricação foram realizadas visitas de Diligenciamento e Inspeções na fábrica da Bardella em Sorocaba e em Guarulhos.

Reforma geral da retomadora de minério

No dia 07 de Dezembro de 2015, a Retomadora de Minério foi posicionada no centro do pátio de homogeneização para a substituição da roda de caçambas, e também, para atividades de manutenção nos trucks e nos rastelos. A duração prevista para as atividades era de 15 dias para a execução e mais 7 dias de comissionamento.

Substituição da Roda de Caçambas

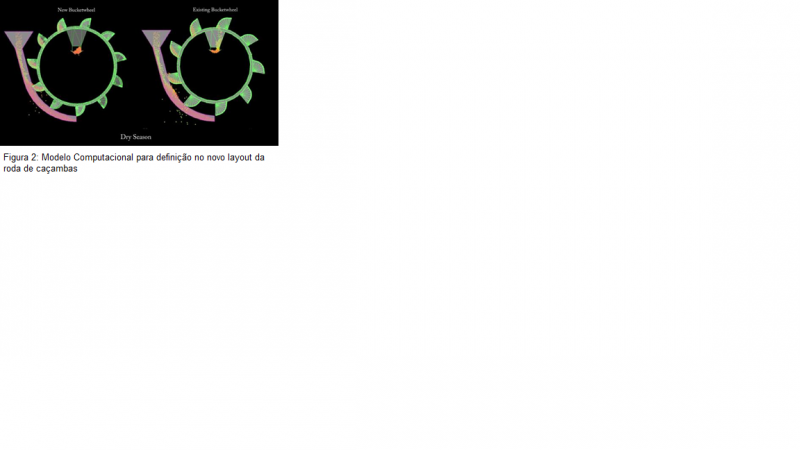

Abaixo, na galeria de fotos, é possível encontrar o registro fotográfico apresentando as estruturas da roda de caçambas antiga, que foram removidas, e as novas estruturas montadas no equipamento.

Reforma Completa dos Rastelos

Os rastelos são componentes essenciais para retomadoras do tipo ponte. Eles são componentes responsáveis para homogeneização do material, visto que essa é uma das principais características observadas na escolha dessa classe de retomadoras.

Esse equipamento possui dois conjuntos de rastelos, sendo um voltado para o lado norte e outro para o lado sul. Cada conjunto dois rastelos menores (3,7 metros) e um maior (15 metros).

Troca das correntes e pentes do rastelo

Foram trocadas todas as correntes de todos os rastelos. O Alongamento máximo da corrente do rastelo admissível (3%) já havia sido atingido. O tempo prolongado de parada do equipamento para a troca da roda de caçamba foi oportuno para a realização desta intervenção.

Troca dos guias das correntes do rastelo

A corrente do rastelo corre sobre trilhos feitos em Hardox 400. A intervenção é extensa por é necessária a remoção completa das correntes e os trilhos são soldados na estrutura. O papel fundamental dos trilhos é proteger a estrutura da máquina contra o atrito com as correntes dos rastelos.

Troca dos palitos do rastelo

Os palitos são montados nos pentes e são responsáveis por escarear a pilha de minério, reduzindo o esforço de retomada e homogeneizar o material, pelo arraste do material para a parte inferior da pilha onde as caçambas coletam o material.

O desgaste desses palitos comprometem sua penetração na pilha e consequentemente o escareamento do material. Além do natural comprometimento da homogeneização, há também a redução do tempo de vida de diversos componentes mecânicos da roda de caçamba, devido ao esforço adicional.

Manutenção dos trucks e alinhamento do carro

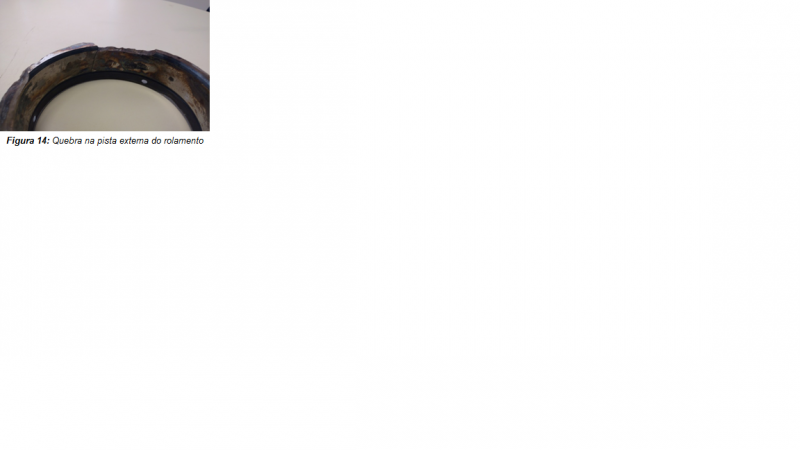

Durante a troca da roda de caçamba foi feita a reforma dos trucks de translação. Conforme pode ser observado na Figura 15, o carro apresentava desalinhamento acentuado no sentido norte-sul, favorecendo o aumento no esforço das rodas guias do trucks, causando quebra dos rolamentos destas.

Após um esforço prolongado devido ao desalinhamento e a quebra do rolamento, o carro do equipamento descarrilhava. Eventos como este, causam um tempo de parada prolongado do equipamento (aproximadamente 12 horas), mesmo com todo sobressalente necessário disponível.

Melhorias de controle e automação

Foi implementada uma melhoria na lógica de avanço do carro móvel sobre a viga principal da retomadora.

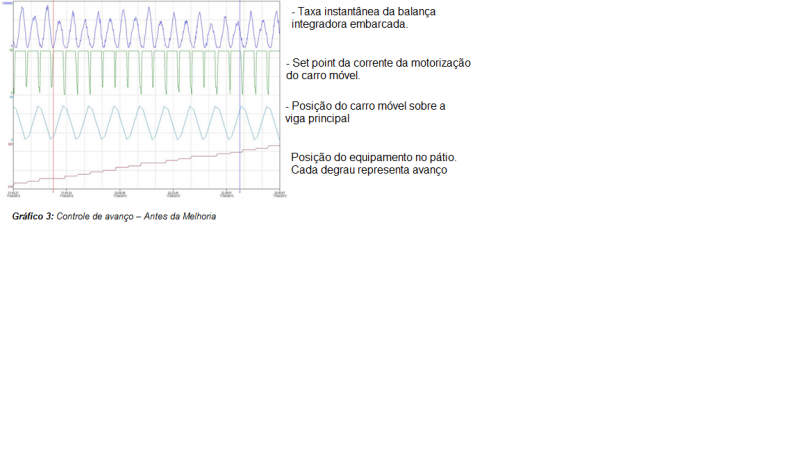

O projeto original previa que a velocidade de translação do carro móvel deveria ser determinada pela corrente de acionamento da motorização, sendo o valor da corrente fixado em 90% da corrente nominal.

O avanço do equipamento sobre a pilha de minério se dava de acordo com o totalizador da balança integradora embarcada.

Ao lado do Gráfico 3 (ver na galeria de fotos), antes da melhoria, é possível encontrar a descrição de cada curva, sendo a primeira curva de cima para baixo a indicação instantânea da balança integradora, com range no eixo das ordenadas variando de 0 a 1200 t/h; a segunda curva o set point da corrente da motorização em 90% da nominal; a terceira representa a posição do carro móvel sobre a viga, sendo a posição zero uma extremidade do equipamento e a posição 40 m a outra extremidade; a quarta e última curva representa o avanço do equipamento da pilha de minério.

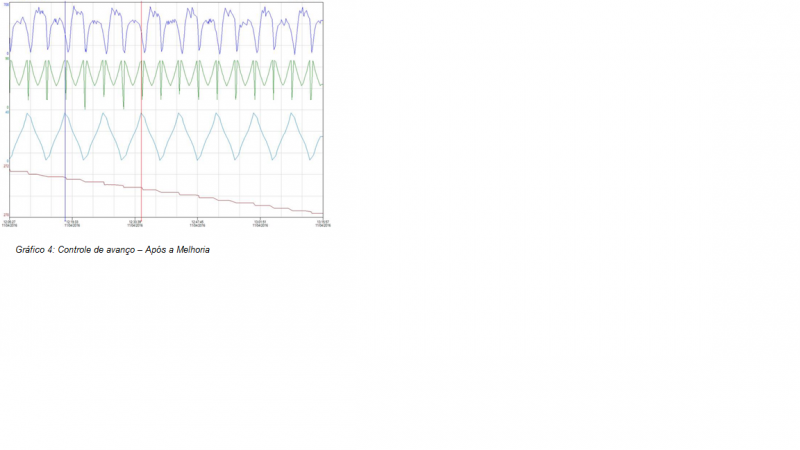

O Gráfico 4 apresenta os resultados obtidos após a melhoria realizada, a qual consiste em determinar o set point de corrente variável de acordo com a posição relativa do carro móvel sobre a viga principal do equipamento.

O set point da corrente, que antes era constante, após a melhoria passa a ser variável, obedecendo a uma curva parabólica, onde nas extremidades o valor é máximo e no centro, mínimo.

Com a implantação desta melhoria foi possível diminuir o range da taxa instantânea de minério retomado, que antes era de 0 a 1200 t/h e após passa a ser 0 a 700 t/h com isso obtém-se uma operação mais estável sobre o equipamento, evitando sobrecarga nos sistemas mecânicos e transbordos de material nas correias transportadoras.

Ao término da Montagem foi realizado o desbloqueio do equipamento, iniciados os testes e comissionamento, o qual fora realizado inicialmente sem carga e depois com carga.

O desempenho do equipamento foi acompanhado durante 7 dias.

Conclusão

Após três meses de acompanhamento diário do funcionamento do equipamento pode-se concluir através do Gráfico 5 da Disponibilidade Física que o objetivo do projeto foi alcançado com sucesso, onde o observa-se uma estabilidade na operação do equipamento. Nos pontos onde houve impactos na DF pode-se observar que ocorreram em subsistemas que não estavam diretamente ligados aos sistemas reformados, ou ainda, devido a manutenções preventivas no equipamento.

A Figura 18 mostra a equipe de Engenharia e de Manutenção que trabalho em conjunto para definição de atividades e realização da obra em campo.

Referências

1-Flsmidth A/S. “Stacker and reclaimer systems for cement plants.” One Source, 2013: 1-16.

2-ASTM D4356 Standard Practice for Establishing Consistent Test Method Tolerances

3-S. Bošnjak, N. Zrnić, A. Simonović, D. Momčilović, Failure analysis of the end eye connection of the bucket wheel excavator portal tie-rod support. Eng. Fail. Anal. 16, 740–750 (2009).

4-M. Arsić, S. Bošnjak, N. Zrnić, A. Sedmak, N. Gnjatović, Bucket wheel failure caused by residual stresses in welded joints. Eng. Fail. Anal. 18, 700–712 (2011).

5-Robinson G.K., "How much would a blending stockpile reduce variation?" Chemometrics and Intelligent Laboratory Systems, 74 (2004) 121-133 .

6-"The Inventors of Six Sigma". Archived from the original on 2005-11-06. Retrieved 2006-01-29.

(*) Everton Azola de Mattos,Engenharia Elétrica e Eletrônica, Pós-graduado, Coordenador de Instrumentação e Automação, Manutenção, Anglo American, Barro Alto / Guilherme Reis Pereira, Engenharia Mecânica, Bacharel, Engenheiro de Manutenção, Manutenção, Anglo American, Barro Alto / Joenilso Ribeiro de Freitas, Administração de empresas e Técnico em Mecânica, Bacharel, Supervisor de Manutenção, Manutenção, Anglo American, Barro Alto / José Ricardo Baltazar, Engenharia Mecânica, Pós-graduado, Gerente de Manutenção, Manutenção, Anglo American, Barro Alto / Marcelo Ito, Engenharia Mecânica, Bacharel, Engenheiro de Projetos, Engenharia de Manutenção, Anglo American, Barro Alto.

Conexão Mineral - Notícia mais lida na Conexão Mineral em Janeiro de 2026

Women in Mining Brasil - Elas movimentam a mineração