Manutenção centrada em confiabilidade como ferramenta estratégica

Processo de britagem na usina de beneficiamento de urânio: aplicação do FMEA

Por Ana Caroline Alcoforado, Luiz Rogério de Andrade Lima e Salvador Ávila Filho*

A presente proposta de estudo tem por finalidade a análise da Manutenção Centrada em Confiabilidade (RCM), afim de investigar as falhas técnicas adotando uma abordagem sistemática, para que seja possível proporcionar uma maior confiança e segurança nos sistemas tecnológicos, com o propósito na diminuição de acidentes futuros. Desta forma, a utilização das técnicas de confiabilidade como o FMEA (Análise do Modo e Efeito da Falha) será de grande ajuda para a realização deste estudo. A investigação será realizada no beneficiamento de urânio, situada na cidade de Caetité – Bahia, mais especificamente na atividade de britagem e lixiviação do processo. A metodologia que será aplicada provém da coleta de dados, do histórico de falhas, das análises de procedimento, o mapeamento do processo, entrevistas e enquetes, análise das confiabilidades e a interpretação das barreiras resultantes do estudo de FMEA. A abrangência do sistema em estudo poderia ser expandida englobando as outras partes do processo de beneficiamento de urânio. Esperase que este estudo contribua na prevenção dos riscos ao homem e também ao meio ambiente, norteando soluções de melhoria e auxiliando no uso mais eficiente da infraestrutura existente neste segmento industrial.

Introdução

As mudanças relacionadas à ciência e tecnologia vêm ocorrendo muito rapidamente a partir do início do século XX, estando relacionadas na sociedade, na economia, e na política com impactos globais e locais. Essas mudanças impõem a necessidade de estabelecer novas estratégias para a sustentabilidade das empresas e sugerem que os modelos de gestão tradicionais não são suficientes para responder aos desafios que surgem a cada dia.

A humanidade ao longo do tempo vem explorando diversas fontes de energia, a fim de obter um maior conforto e melhores condições de vida. O uso da energia elétrica é muito importante para as indústrias e a sociedade, desta forma vem crescendo a conversão de outras formas de energia em energia elétrica, sendo uma delas a energia nuclear.

A intensificação da atividade industrial tornou as técnicas de produção cada vez mais sofisticadas nos diferentes segmentos, a fim de prevenir acidentes e doenças ocupacionais, realizando intervenções para impedir ou corrigir os desvios e as não conformidades do processo que poderão ocasionar acidentes, desta forma o crescimento dos estudos da manutenção voltada a confiabilidade vem crescendo devido a necessidade de estabelecer uma maior confiança no processo e no equipamento.

A Manutenção Centrada em Confiabilidade (MCC) é uma metodologia usada para determinar os requisitos de manutenção de qualquer item físico no seu contexto operacional. Para isso, a metodologia analisa as funções e padrões de desempenho: de que forma ocorre a falha, o que causa cada falha, o que acontece quando ocorre a falha e o que deve ser feito para preveni-la.

Atualmente existem diversas técnicas para análise da confiabilidade, no entanto muitas delas apresentam certo grau de complexidade, tais como, FMEA, FTA, entre outros.

Confiabilidade

Com o avanço das tecnologias e a exigência de seus clientes, com serviços confiáveis e alta qualidade de seus produtos, fez com que a grande maioria das empresas desenvolvesse estratégias de manutenção e confiabilidade para assegurar a sua sobrevivência, evitando desperdícios associados com perda de desempenho de equipamentos gerados por quebra ou falha (MADU, 2000).

Para Kardec (2002), a eliminação de paradas em equipamentos que geram gargalos no sistema produtivo, torna cada vez mais competitiva a empresa, não se admitindo desperdícios gerados pela perda de desempenho de equipamentos cujos investimentos foram altos. Vale ressaltar que é de grande importância o aprimoramento da gestão da manutenção de todo o sistema produtivo, tornando cada vez mais alta a confiabilidade do sistema.

De acordo com Fogliatto e Ribeiro (2009), definem que a confiabilidade está relacionada com a probabilidade de falha em um determinado sistema, em um determinado tempo. Essa definição utilizase da modelagem dos tempos até a falha dos equipamentos no sistema, produto ou serviço, evitando situações indesejáveis, cuja falha normalmente causa prejuízos elevados.

Para se obter uma confiabilidade alta em um sistema, produto ou serviço necessitase da detecção das falhas que bloqueiam o processo interrompendo a rotina implantada. Os principais benefícios que podem ser obtidos com o aumento da confiabilidade são: aumento da produtividade; redução dos custos de manutenção e operação; aumento da segurança das plantas; e melhoria geral da ambiência e das condições de trabalho (Klingelfus et al., 2007).

Segundo Lafraia (2001), os equipamentos falham numa visão ampla devido a três fatores básicos: falha de projeto, falha de fabricação e falha na utilização. A falha de projeto ocorre quando o projetista não identifica claramente as necessidades do cliente. Já na falha de fabricação/montagem, ocorre na inadequação dos produtos a serem processados e na falha na utilização, é devido a uma manutenção inadequada.

Para que se possa desenvolver uma metodologia de análise eficiente é necessário que se obtenha algumas informações a respeito do processo ou equipamento. A metodologia Manutenção Centrada em Confiabilidade (MCC), do inglês Reliability Centered Maintenance (RCM), utiliza perguntas sobre cada item em análise para que possa ser sugerido ou e direcionado o planejamento do programa de manutenção.

As perguntas realizadas são referentes às funções e padrões de desempenho do processo; de que forma ele falha em cumprir sua função e a causa de cada falha; o que acontece quando ocorre cada falha e o modo; e o que pode ser feito para prevenir cada falha.

Para Smith e Hinchcliffe (2004) o principal motivo por trás do desenvolvimento da RCM é a necessidade de se desenvolver uma estratégia de manutenção planejada para abordar adequadamente a disponibilidade do sistema e sua segurança, sem elevação dos custos.

O alcance de um resultado máximo do RCM é proporcionado a partir do trabalho conjunto entres os responsáveis pelo projeto, operação e manutenção do sistema implantando um programa e devese atualizálo periodicamente para inclusão de novas informações e possíveis mudanças (BACKLUND, 2003).

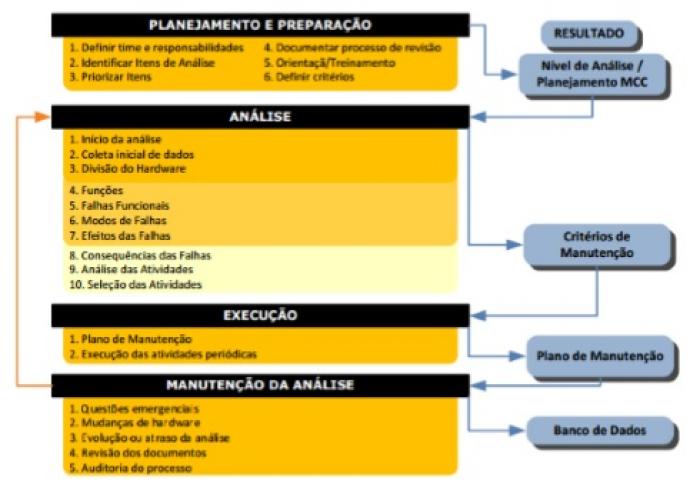

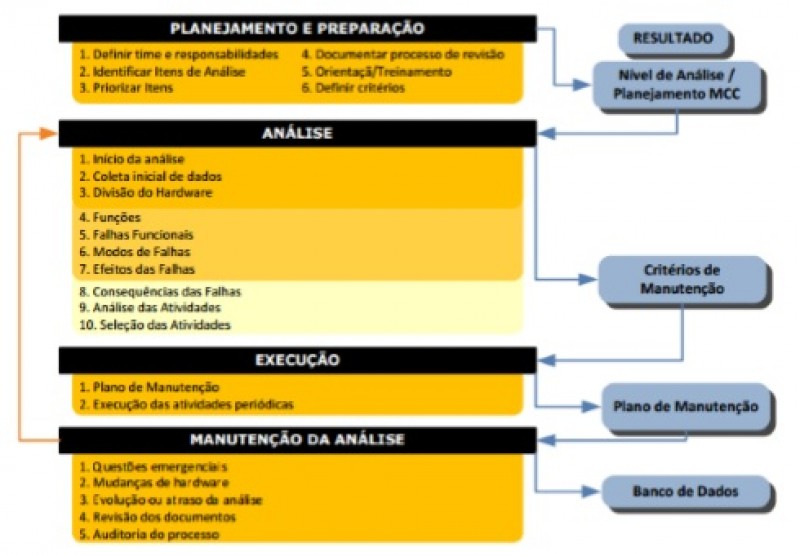

Para a aplicação do método fazse necessário a implantação das seguintes etapas: identificar as funções do sistema; análise dos modos de falha e efeitos; seleção das funções significantes; seleção das atividades aplicáveis; avaliação da efetividade das atividades; seleção das atividades aplicáveis e efetivas; definição da periodicidade das atividades (SMITH E HINCHCLIFFE, 2004). (Nota da Redação – Veja a galeria de imagens ao final do texto)

O processo de análise do RCM utilizase a ferramenta FMEA (Análise do Modo e Efeito de Falha) onde se identifica as falhas funcionais, os modos de falhas, efeitos e os tipos de consequências é feita uma avaliação sobre a estratégia de manutenção a ser adotada para cada modo de falha, a fim de eliminálo ou reduzir as consequências.

FMEA (Análise do Modo e Efeito de Falha)

O FMEA é uma ferramenta que pode ser aplicada no desenvolvimento do projeto ou no processo, sendo estas realizadas da mesma maneira, somente sendo distintas quanto ao seu objetivo.

Pollock (2005) afirma que o FMEA deve ser aplicado para executar a avaliação de risco entendendo quais serão os impactos no cliente se determinada função do processo vier a falhar.

Segundo Fogliato e Ribeiro (2009), a técnica FMEA revela pontos fracos do sistema, podendo este ter características físicas, humanas e sistêmicas, e, assim, fornecer subsídios para as atividades de melhoria contínua que busca fazer um diagnóstico de falha que podem surgir em produtos ou processo, o qual este relacionado a equipamentos e processos de sistemas de controles, o uso integrado pode complementar ou facilitar a análise.

Conforme Puente et al. (2002), o método FMEA é útil para identificar as falhas atuais e potenciais e seus efeitos em sistemas e processos para definir ações que visem reduzir ou eliminar o risco associado a cada falha.

Para Lafraria (2011), a aplicação do FMEA possui alguns benefícios como: redução do tempo de ciclo de um produto; redução do custo global de projetos; melhorar o programa de testes de produtos; reduzir falhas potenciais em serviço; reduzir os riscos do produto para o consumidor; e desenvolver uma metodologia para a prevenção de defeitos ao invés de detecção e correção.

A aplicação do FMEA consiste na formação de um grupo de pessoas que identificam no produto e no processo as suas funções, os tipos de falhas que podem ocorrer, os efeitos e as causas desta falha. Em seguida, são avaliados os riscos de cada causa de falha por meio de indícios, onde serão tomadas as ações necessárias para aumentar a confiabilidade, diminuindo os riscos no processo ou produto.

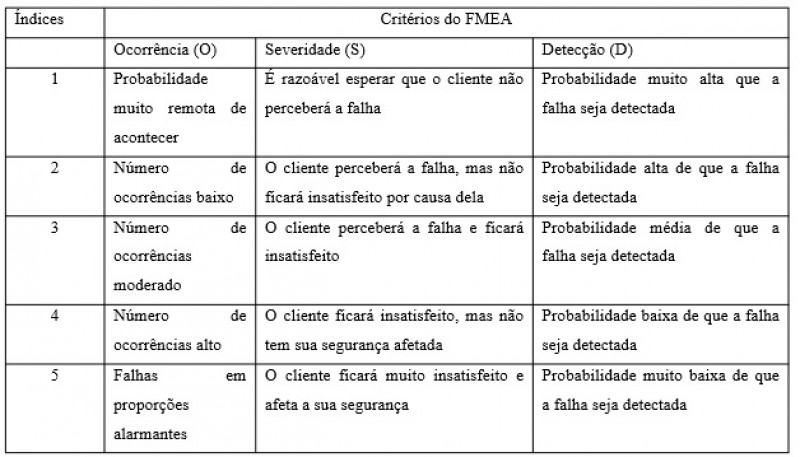

O FMEA é divido em cinco fases, tais como o planejamento sendo este realizada em traçar todos os planos para aplicação da metodologia; a fase de análise de falhas em potencial é realizada pelo grupo de trabalho, que discute e preenche o formulário FMEA. Nessa fase se definem os índices de severidade (S), ocorrência (O) e detecção (D) para cada causa de falha, para que se possam calcular os coeficientes de prioridade de risco (R).

Para o cálculo do índice de risco (NPR) atribuição dos índices é realizada pela equipe técnica da empresa com base na Tabela 1, sendo o índice de risco (NPR) calculado com a equação 1:

NPR = O × S × D em que: IR = índice de risco; O = possibilidade de ocorrência de falha; S = severidade da falha; e D = possibilidade de detecção da falha. (Nota da Redação – Veja a galeria de imagens ao final do texto)

Em seguida há a fase de aplicação das ações sugeridas e de verificação da eficácia, de acordo com a lista de todas as ações que podem ser realizado para a diminuição dos riscos e aumentar a confiabilidade do processo ou produto.

As ferramentas gerencias, juntamente com a disponibilidade, acesso aos registros e as informações e, também com o envolvimento de toda a organização, passam a ser, passam a ser parte integrante do processo de administração estratégica e do processo produtivo (PONGELUPPE, 2002).

Estudo de caso

O presente estudo apresenta a implantação de um modelo de proposta da MCC, baseados nas características desta ferramenta, para redução das falhas e tarefas de manutenção no Processo de Beneficiamento de Urânio. Primeiro, é realizada uma breve descrição do modelo de implantação proposto, seguida da descrição do sistema e de todo o processo de aplicação.

A empresa em estudo atua na cadeia produtiva do urânio, desde a mineração, até a fabricação do combustível que gera energia elétrica nas usinas nucleares. A sua missão visa garantir o fornecimento do combustível nuclear para geração de energia elétrica, com segurança, qualidade, transparência e responsabilidade social e ambiental, através de uma gestão integrada, diversificação da linha de produtos e autonomia tecnológica na fabricação do combustível.

A empresa em estudo exerce, em nome da União, o monopólio do urânio no País. De acordo com a empresa, a produção do combustível nuclear, desenvolve as seguintes atividades: prospecção e pesquisa; lavra e beneficiamento; enriquecimento de urânio; produção de pó e pastilhas; montagem dos elementos combustíveis.

O objetivo da aplicação do MCC foi a redução no número de pequenas paradas ocasionadas no Sistema de Beneficiamento de Urânio. O sistema como um todo era responsável por 5,9% de todas as paradas de máquina no processo de britagem, sendo que desse percentual.

Breve descrição do processo

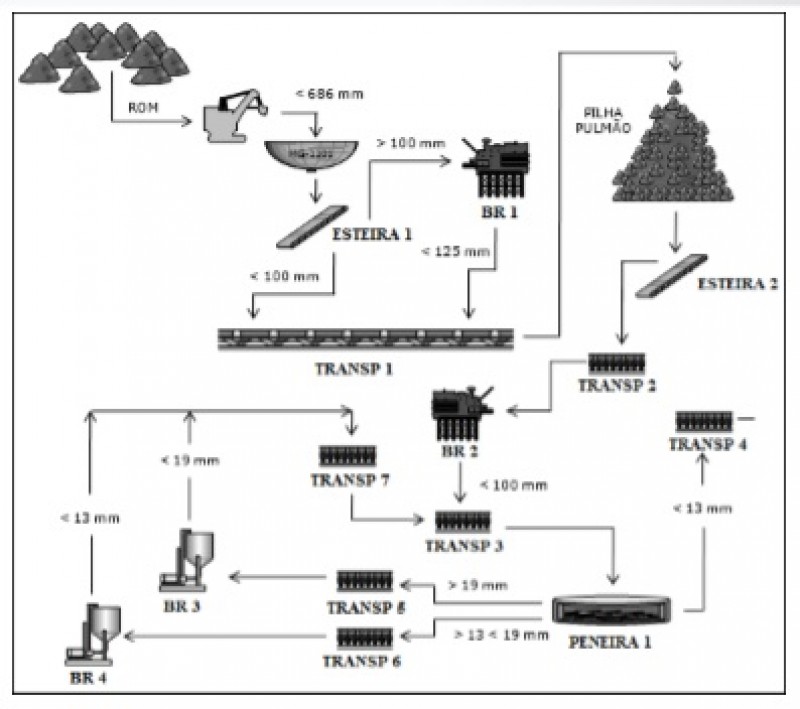

O minério de urânio é lavrado pela técnica de cava a céu aberto, esse minério é transportado da mina através de caminhões basculante, é descarregado em um silo (ou moega) e um alimentador vibratório. O minério passará por quatro fases de britagem, onde sua granulometria será reduzida até 13mm, para a formação de pilhas, nele será extraído o licor de urânio, esse processo é chamado de lixiviação.

No processo de britagem a operação primária funciona independente da rebritagem. Em outras palavras, a operação da rebritagem é intertravada e a paralisação de qualquer equipamento ou máquina provoca interrupção da produção. A rebritagem opera continuamente, enquanto que a britagem primária opera somente quando há transporte do minério lavrado ou minério depositado no pátio de préestocagem de minério de urânio.

O minério descarregado em um silo (ou moega) que possui, no fundo, uma grelha com abertura de 75 mm e um alimentador vibratório, será reduzido em uma granulometria inferior que cairá, através de um chute, diretamente para o transportador de correia 1 e a fração maior que 75 mm é transferida para um britador primário(de mandíbula), o qual também descarrega no transportador de correia1, que formará uma pilha pulmão de +/ 3.000 toneladas, com granulometria de 150 mm.

Esse minério é retomado através de dois sistemas vibratórios, situados sob a pilha pulmão, os quais alimentam um transportador da correia 2 que descarrega em um britador secundário também de mandíbula, que reduz a granulometria para 100 mm e descarrega em outro transportador de correia 3, o qual alimenta uma peneira classificatória de dois “decks”.

O produto do primeiro “deck” da peneira, com granulometria maior que 19mm, é recolhido pelo transportador da correia 5 e transferido para o britador terciário (tipo hidrocone), que reduz a granulometria para menor que 40 mm, descarregando no transportador de correia 7. O produto do segundo “deck” da peneira, com granulometria entre 13 e 19 mm, é recolhido no transportador da correia 6 e transferido para o britador quaternário (também do tipo hidrocone), que reduz o tamanho das partículas para menor que 13 mm, descarregando também no transportador de correia 7.

Os produtos dos estágios das britagens terciária e quaternária, recolhidos pelo transportador de correia 7, são transferidos para a terceira correia e retornando, portanto, para a peneira 1 e assim fechando o circuito. (Nota da Redação – Veja a galeria de imagens ao final do texto)

Os estágios finais da britagem são de grande importância para a qualidade do produto, devido a exigência de se obter um tamanho apropriado para a realização do procedimento seguinte. Não havendo a qualidade do produto nesta etapa, necessitase da verificação do equipamento realizando a manutenção para que o mesmo não afete na parada do sistema.

Cálculo da Confiabilidade do Equipamento

O homem em interação com a máquina pode desencadear modos de falha diferenciados. Faz-se necessário entender, identificar os modelos e calcular qual a confiabilidade do equipamento crítico relacionado à tarefa já escolhida na indústria em estudo. A partir de dados da ordem de manutenção disponibilizados pela empresa, construiu uma base de dados de falha para que assim possa ser aplicado em um software de engenharia indicando prováveis situações e causas para a falha de equipamento.

O período de observação foi de 3 anos e a taxa de falha foi calculada em horas, para evitar problemas de meses com 31, 30 e 28 dias respectivamente, considerouse uma ano típico de 365 dias.

Após o tratamento dos dados de falha no programa calculouse a confiabilidade do equipamento, sendo este o número de R= 0,992372. Podese calcular também o MTTF que seria o tempo médio para falha, de valor de aproximadamente 1750 h.

No período observado podese destacar uma redução contínua da confiabilidade, elevando o número de taxas no valor de 0,001013 h (demonstrado na figura abixo), concluindo que a frequência de falha tende a aumentar e o Tempo Médio até a Falha (MTTF) tende a reduzir. (Nota da Redação – Veja a galeria de imagens ao final do texto)

Desse modo, como parte da etapa do processo de estudo, foram analisadas as possíveis técnicas a serem utilizadas, chegando a conclusão de que a melhor técnica a ser empregada seria o FMEA, devido a sua possibilidade de identificação das possíveis falhas e os modos de falha que o equipamento está afetando no processo.

Aplicação do FMEA

Este estudo caracterizase como descritivo, cujo seu objetivo é demonstrar a utilização das ferramentas do RCM, como melhoria das ocorrências das falhas, onde podese priorizar as funções críticas, selecionar as tarefas aplicáveis e efetivas priorizando o aumentar a confiabilidade do sistema e do equipamento.

Através de reuniões com especialistas foram apresentadas possíveis causas e efeitos da falha que inutilizava o equipamento dando a possibilidade de preencher a planilha FMEA. Durante o processo de análise e após a sua conclusão foram realizadas auditorias com objetivo de avaliar os resultados obtidos e corrigir possíveis discrepâncias e falhas da equipe de análise.

Com o preenchimento da planilha do FMEA, constatouse que existem seis plausíveis falhas potenciais:

1. Pausa no funcionamento do equipamento;

2. O britador não mantém uma regulagem constante;

3. O britador não consegue arrancar;

4. Ruído anormal do britador;

5. A capacidade do britador cai;

6. Desgaste aumentado dos componentes de deslizamento.

A primeira falha potencial detectada é o não funcionamento total do equipamento, cujo o efeito é o não funcionamento do processo, onde aplicouse no nível de severidade 9, nível de 5 de ocorrência e 3 de detecção.

Na segunda falha potencial detectada é a ocorrência de picos de pressão, onde seu índice de severidade se aplica em 3 e de ocorrência também, tendo a detecção com um índice de 2. A terceira falha potencial cujo efeito é a parada no sistema de produção, possui um nível de severidade 8, um nível de ocorrência 4 e de detecção também 4.

Na quarta e quinta falha os seus índices são elevados, tendo um grau de severidade 7, de ocorrência 6 e detecção 5. Cujo efeito tem algumas possibilidades como ruído no "Blacklash" e diminuição na produção. Já a sexta falha seu índice de severidade é mais baixa de número 4, com uma detecção 3 e ocorrência também 3.

Aplicando a metodologia do cálculo NPR da multiplicação entre níveis de severidade, ocorrência e detecção originamse o coeficiente de prioridade de risco para cada uma das três causas propostas. O maior coeficiente de prioridade de risco referese a quarta e quinta falha potencial, seguido pela pausa do equipamento e em seguida o equipamento não consegue arrancar.

Percebese também, que na primeira falha, que apesar de possuir um índice de severidade maior que as demais, o seu NPR não é o maior de todas as falhas. A quarta e quinta possuem um alto nível de risco, pois elas afetam a de forma alarmante a produção de todo o sistema em estudo.

Aplicação das ações sugeridas

A classificação dos impactos operacionais e econômicos relacionados às falhas são de grande importância pois afetam na satisfação do cliente e influenciam nos custos de produção e manutenção (KARDEC e NASCIF, 2009).

As consequências de cada falha devem ser avaliadas conforme os impactos e os critérios escolhidos, desta forma com base nas prioridades de risco são recomendadas algumas ações a serem tomadas nas falhas que obtiveram um índice NPR elevado.

Com base nos resultados do monitoramento dos modos de falhas e da avaliação das tarefas de manutenção, foram realizadas atualizações na análise MCC, principalmente relacionados a periodicidade das tarefas.

Desta forma, a falha onde acontece um ruído anormal é pertinente desmontar o britador verificando as engrenagens, inspecionar o coador de óleo de retorno e verificar se existem folgas nos parafusos.

Na quinta falha onde a capacidade do britador possui uma queda de eficiência, podese aplicar a verificação das correias que o alimentam e as tensões das correias.

Nesta pesquisa foi possível concluir que se o modo de falha for definido sem se considerar a função do processo e principalmente se não houver uma correta distinção entre os conceitos de falha e defeito, o FMEA de Processo passa a ser realizado sem agregar nenhum valor.

Conclusão

A utilização da metodologia FMEA, para a definição dos processos críticos, proporcionou uma visualização dos defeitos apresentados pelo processo de forma clara e objetiva, o que ressalta os pontos fortes e fracos do equipamento em análise.

Podese concluir, por meio da aplicação prática, que a metodologia proposta, pelo uso integrado com o FMEA, de forma geral, o trabalho proposto atingiu seu objetivo principal, que consistia na apresentação metodologia MCC e criação de um modelo de aplicação orientado na redução de falhas funcionais.

O modelo de aplicação do método demonstra uma sequência de etapas que auxiliam na compreensão do processo estudado, na identificação dos pontos críticos de ação, na determinação das falhas e seus efeitos e na elaboração do panorama geral das falhas e efeitos, visando à priorização das medidas de correção, se for o caso, e da consequente eliminação das falhas dos processos.

Uma proposta para estudo futuro consiste em medir o impacto da ocorrência de cada irregularidade e obter uma classificação dentro de uma escala hierárquica. Esta medição pode abordar as deficiências com que os pontos fracos do processo são identificados que resulta na falsa impressão que o risco de falhas está reduzido a valores aceitáveis.

Referências

FOGLIATTO, F. S.; RIBEIRO, J. L. D. Confiabilidade e Manutenção Industrial.2ºed., Rio de Janeiro: Editora Elsevier, 2009.

KARDEC, A. & RIBEIRO, H. Gestão estratégica e manutenção autônoma. Rio de Janeiro, Qualitymark: ABRAMAN, 2002

KARDEC, A.; NASFIC, J. Manutenção: função estratégica. 3ª. ed. Rio de Janeiro: Qualitymark, 2009.

KLINGELFUS, G. L. de C. e GURSKI,C. A.. Gestão da Confiabilidade: do discurso à prática. São Paulo: 2007.

LAFRAIA, J. R. B., Manual de confiabilidade, mantenabilidade e disponibilidade. Ed. Qualitymark. 2001. 4ª Impressão, 2011.

LEVERETTE, J. C. An Introduction to the US Naval Air System Command RCM Process and Integred Reliability Centered Maintenance Software. In: RCM 2006 The Reliability Centred Maintenance Managers’ Forum. 2006. Anais...: p. 2229.

MADU, C. N. ,Competing through maintenance strategies, International Journal of Quality & Reliability Management, Vol. 17 Iss: 9, pp.937 949,2000. POLLOCK, S. Create a Simple Framework To Valide FMEA Performance. Six Sigma Forum Magazine, USA, 2005.

PONGELUPPE, P. C. Modelo de indicadores de desempenho para micro e pequena agroindústria: multicaso de laticínios. 2002. 169p. Dissertação (Mestrado em...) – Universidade Federal de São Carlos, São Carlos, 2002.

SMITH , A. M.; HINCHCLIFFE, G. R. RCM: gateway to world class maintenance. 2ª. ed. Burlington: Elsevier Butterworth–Heinemann, v. 1, 2004.

STAMATIS, D. H. Failure Mode and Effect Analysis: FMEA from theory to execution. 2. ed. ASQC, Milwaukee: Quality Press, 2003. 494 p.

(*) Trabalho apresentado por Ana Caroline Alcoforado, Luiz Rogério de Andrade Lima e Salvador Ávila Filho, todos da UFBA, durante o VI Congresso Brasileiro de Engenharia de Produção (Conbrepro), realizado em Ponta Grossa (PR) entre os dias 30 de novembro e 02 de dezembro de 2016.

Newsletter

Cadastre seu email e receba nossos informativos e promoções de nossos parceiros.

-

Produção de minério de ferro da Vale chegou a 70,8 milhões de toneladas no primeiro tr...

-

Onda verde: do aço ao ouro, metais ganham nova “coloração” no panorama da sustentab...

-

Embaixador da Bolívia se reúne com ABPM para discutir possível parceria estratégica

-

Serviço Geológico recebe até 15 de junho contribuições sobre mapeamento geológico

Conexão Mineral - Notícia mais lida em Conexão Mineral - Março 2024