Modo e efeitos de falha potencial (FMEA): uma análise multicasos para otimização da manutenção

Por Gabriela Baggio Luz, Guilherme Schamne Martins e Joseane Pontes*

O presente estudo diz respeito a apresentar uma dessas ferramentas, a Análise de Modo e Efeitos de Falha Potencial (FMEA), consideravelmente utilizado na indústria, que objetiva padronizar a qualidade por meio de técnicas de detecção da origem de defeitos, em detrimento do simples descarte de produtos defeituosos. Nesse sentido, buscar-se-á utilizar o FMEA para a manutenção, verificando se seus princípios podem melhorar a manutenção, reduzindo a necessidade de paradas não programadas. Para tanto foi realizada uma pesquisa sobre o uso da FMEA na manutenção, suas possibilidades, dificuldades e principais resultados. Este trabalho demonstrou que a metodologia FMEA vem sendo utilizada cada vez mais pelas empresas, e neste caso, pela área de manutenção, apresentando resultados completos para a análise de falhas, suas causas e efeitos. Os resultados alcançados, e com poucas discrepâncias, mostram que a FMEA pode ser utilizada nos mais variados contextos da produção industrial, como nos setores analisados e principalmente na manutenção das empresas pesquisadas. Entretanto, como observado, esta ferramenta requer um bom nível de preparo e de planejamento por parte de seus executores, tanto do responsável direto, quanto da equipe executante, pois como qualquer metodologia o FMEA apresenta algumas limitações e requer ajustes. A metodologia FMEA utilizada de forma correta pode desempenhar um importante papel para a manutenção, desde que criteriosamente planejada.

Introdução

Pode-se observar na atualidade, a busca constante das organizações em adequar-se para enfrentar e sobreviver a um mercado cada vez mais exigente e competitivo, em praticamente todas as áreas, seja de produtos ou serviços. Neste contexto, a qualidade vem se tornando um aspecto de extrema relevância e as empresas que não buscam a qualidade continuamente passam a perder espaço para seus concorrentes.

Com as exigências cada vez maiores em relação à qualidade, e levando-se em conta os princípios desta de que se deve antever, antecipar ou mesmo superar as expectativas dos clientes, diversas metodologias vêm sendo utilizadas pelas organizações para conquistar e fidelizar o seu mercado de atuação.

A qualidade é alvo de estudos constantes durante muito tempo, podendo-se citar os trabalhos de Ford, Taylor, Toyota, Deming, Juran, Feigenbaun, dentre outros não menos importantes que vieram a revolucionar os processos produtivos em diferentes contextos históricos.

Mais especificamente a respeito das diversas metodologias utilizadas para a gestão da qualidade, podem-se citar os controles de processos que visam a padronização na fabricação de produtos, com o mínimo de falhas, perdas e necessidade de manutenção.

O presente estudo diz respeito a apresentar uma dessas ferramentas, a Análise de Modo e Efeitos de Falha Potencial (FMEA), consideravelmente utilizado na indústria, que objetiva padronizar a qualidade por meio de técnicas de detecção da origem de defeitos, em detrimento do simples descarte de produtos defeituosos. Nesse sentido, buscar-se-á utilizar o FMEA para a manutenção, verificando se seus princípios podem melhorar a manutenção, reduzindo a necessidade de paradas não programadas.

Para tanto será realizada uma pesquisa sobre o uso da FMEA na manutenção, suas possibilidades, dificuldades e principais resultados.

Manutenção

A gestão da manutenção se caracteriza como um conjunto de ações voltadas para o gerenciamento das diversas atividades que envolvem a manutenção, buscando o seu melhor desempenho.

A manutenção é definida na concepção industrial como sendo a atividade de fazer com que o patrimônio físico da empresa seja mantido de forma a assegurar sua funcionabilidade operacional.

Segundo a Norma Brasileira ABNT - NBR - 5462/1981, a manutenção é o conjunto de ações destinadas a manter ou recolocar um item em um estado no qual ele pode executar a função requerida.

A Norma Inglesa BS - 3811/1974, define manutenção como uma combinação de qualquer ação para reter um item ou restaurá-lo, de acordo com um padrão aceitável.

A manutenção, tão importante para as empresas na atualidade tem sua trajetória desde antes da Revolução Industrial, em que começou a obter maior destaque segundo o estabelecimento de novos processos produtivos como destaca Tavares (1998).

Segundo Monchy (1989) o termo ‘manutenção’ foi amplamente utilizado no meio militar, paralelamente a ideia de se manter as unidades de combate em níveis funcionais de operação. No meio industrial o termo surge com maior aplicabilidade na década de 1950 do século XX, nos Estados Unidos.

Gestão da manutenção

A organização de um sistema de gestão para a manutenção deve ser baseada em um plano devidamente elaborado levando em conta todos os elementos da instalação, promovendo a redução de custos e elevando os lucros da empresa.

O ponto de partida para a organização depende da definição dos objetivos, dos princípios e da filosofia a ser adotada em função das atividades que serão executadas pela manutenção, conforme Nepomuceno (1989), que cita os seguintes pontos norteadores para o gerenciamento da manutenção: metas e objetivos da empresa; dimensões da empresa, bem como de suas instalações; amplitude da manutenção mais indicada; existência de pessoal em número suficiente para acompanhar sua expansão, assim como o preparo e o desempenho desse pessoal; e, critérios de qualidade, projetados e pretendidos.

Na organização da manutenção são fundamentais as funções de apoio da manutenção, que segundo Xenos (1998) de forma resumida são:

- Tratamento de falhas dos equipamentos: Atividades de remoção dos sintomas das falhas e identificação de suas causas fundamentais para estabelecer medidas de ação adequadas. O registro de análise de dados sobre as falhas dos equipamentos também é incluso neste tópico, permitindo-se identificar de forma objetiva os tipos de falhas que acontecem com maior frequência e em que equipamentos ocorrem.

- Padronização da Manutenção: A padronização da manutenção é a utilização dos procedimentos e padrões técnicos e gerenciais relacionados com atividades de manutenção, incluindo manuais, catálogos, padrões de inspeção e procedimentos dos testes dos equipamentos. Trata-se então da elaboração, atualização, arquivamento e controle dos documentos técnicos relativos aos equipamentos.

- Peças reserva e almoxarifado: O objetivo desta função é adquirir, armazenar e controlar as peças de reposição e materiais de consumo dos equipamentos. Esta é uma das funções mais críticas e que pode dificultar a execução da manutenção se não for gerenciada de maneira eficiente.

- Orçamento da Manutenção: O objetivo desta função é distribuir e controlar os recursos financeiros alocados ao departamento com base no plano de manutenção para os próximos períodos. Compreende basicamente os custos com a mão de obra, serviços terceirizados e materiais.

- Educação e Treinamento: É o conjunto de atividades de transferências e prática do conhecimento que visa a formar pessoal capacitado a desempenhar funções dentro do departamento de manutenção. Pode-se incluir também o treinamento dos operadores para realizarem algumas tarefas de manutenção preventiva no dia-a-dia de produção.

- Planejamento da Manutenção: O planejamento da manutenção pode ser entendido como as ações de preparação dos serviços de manutenção preventiva, que define quando as ações deverão ser executadas, envolvendo a distribuição dos serviços em um determinado período, bem como a previsão de mão de obra, materiais e ferramentas necessárias.

O planejamento permite dimensionar de maneira correta estes recursos, dando previsibilidade ao processo de manutenção (XENOS, 1998).

Em específico, este último tópico, o planejamento da manutenção, se caracteriza como de extrema importância, pois define como as ações de preparação e enumeração de todos os recursos necessários à execução do trabalho, definindo quando e como realiza-lo. Para o planejamento deve-se considerar antes da execução da tarefa os seguintes aspectos: atividade, materiais, ferramentas, acesso a equipamentos e liberação para ação.

As seguintes atividades são desenvolvidas no planejamento da manutenção, conforme relata Pinto e Xavier (2002).

- Detalhamento dos serviços: fase onde são definidas as principais tarefas, recursos necessários e tempo de execução para cada uma delas;

- Microdetalhamento: são inclusos ferramentas, máquinas e dispositivos que podem se constituir em gargalos ou caminhos críticos na cadeia de programação;

- Orçamento dos custos: define-se os custos dos recursos humanos, hora/máquina e de materiais para a execução do serviço;

- Facilitação do serviço: consiste na análise prévia do serviço fornecendo informações básicas aos executantes de modo a subsidiar ações para o aumento da produtividade.

O controle da manutenção diz respeito aos processos que atuam juntamente com ela e que geralmente estão presentes em softwares de gerenciamento e controle do sistema de manutenção.

Análise de modo e efeitos de falha potencial (FMEA)

Segundo Moura (1997), a metodologia FMEA teve destaque a partir da indústria aeroespacial a partir da década de 1960 do século passado, apesar de ser utilizada em outras áreas.

Segundo Leopoldino (2007), a metodologia Failure Mode and Effect Analysis (FMEA), se caracteriza como um conjunto de técnicas que tem como objetivo principal identificar e evitar a ocorrência de falhas tanto em projetos de produtos, quanto nos processos de produção. Visa também apresentar ações de melhorias nestas fases.

Basicamente, pode-se afirmar que esta metodologia se propõe a diminuir as chances de ocorrência de falhas nos processos e consequentemente no produto final.

A metodologia FMEA baseia-se nos seguintes princípios:

a) reconhecer e avaliar a falha potencial de um produto / processo e os efeitos desta falha;

b) identificar ações que poderiam eliminar ou reduzir a possibilidade de ocorrência de uma falha potencial;

c) documentar todo o processo.

Dessa maneira, o objetivo principal da FMEA é realizar todo um processo de análise que previna a existência de falhas tendo em vista a satisfação do cliente final.

Em outras palavras, a base do processo é o alcance da qualidade. Quando o produto apresenta falhas, caracteriza um dos principais aspectos que desagrada o cliente, e nesses tempos de alta concorrência, pode representar um fator de perda deste cliente e fatalmente do mercado.

Em uma dimensão mais ampla, o prejuízo pode ser maior ainda, no que diz respeito ao consumidor, que corre sérios riscos quando um produto apresenta falhas.

Moura (1997) afirma que na atualidade há um grande compromisso das empresas em apresentar melhoria contínua em seus processos e produtos. Deste modo o uso da FMEA se torna importante, devido ao seu caráter de identificar e auxiliar na eliminação as falhas em potencial. Diversos estudos demonstram que a utilização da FMEA, quando bem organizada, poderia ter prevenido falhas de processos e de produtos, especialmente na indústria automobilística.

Ainda Moura (1997) afirma que para a implementação perfeita da FMEA, é o momento em que esta ocorre e deve ser anteriormente ao evento e não depois do fato ocorrido. Ou seja, a análise deve estar centrada anteriormente à ocorrência da falha para que esta não ocorra.

Existem três situações básicas que justificam a geração de uma FMEA, sendo que cada uma tem um escopo e um foco diferentes, que segundo Leopoldino (2007) são:

a) Novos projetos, nova tecnologia ou novo processo. O escopo da FMEA é o projeto, tecnologia ou processos completos.

b) Modificações em projeto ou processo existentes (quando existe uma FMEA para o projeto ou processo existentes). O escopo da FMEA deveria focar na modificação do projeto ou processo, possíveis interações devido à modificação e histórico de campo.

c) Uso de um projeto ou processo existentes em um novo ambiente, localização ou aplicação (quando existe uma FMEA para o projeto ou processo existentes). O escopo da FMEA é o impacto do novo ambiente ou localização no projeto ou processo existente. Cabe destacar ainda, que geralmente a responsabilidade pela preparação da FMEA é de uma pessoa apenas, o engenheiro, porém, segundo Leopoldino (2007) este deveria ser um trabalho de equipe, ou seja, de todos os envolvidos no processo ou projeto, um trabalho de caráter multidisciplinar.

Assim, um perfeito planejamento e análise criteriosa pode fazer da FMEA uma ferramenta primordial na identificação e eliminação ou minimização de falhas, garantido ao produto final maior qualidade e confiabilidade, o que resulta na satisfação do cliente.

De acordo com Toledo e Amaral (2006), na atualidade, para algumas organizações, a FMEA é exigência dos programas da qualidade para a própria organização e seus fornecedores. Alguns exemplos incluem a norma QS 9000 (Quality System) da indústria automobilística (Chrysler/Ford/General Motors) e a Norma do Departamento de Defesa 1629 A (atualmente em revisão). A FMEA está sendo considerado para normas de qualidade que servem como diretrizes, embora não sirvam como exigências, em outros setores, por exemplo, o cGMP (current Good Manufacturing Practices — Boas Práticas de Produção atuais) da Food and Drug Administration, e a série de qualidade da International Organization for Standards, as normas ISO 9000.

Como benefícios mensuráveis da aplicação da FMEA, Toledo e Amaral (2006) explicam que esta ferramenta exige um custo inicial da organização. Isso inclui tempo dos membros da equipe e uma das atividades mais caras, as reuniões. Esse custo inicial pode ser um investimento, se a FMEA for realizado com eficácia. Esse retorno do investimento será percebido pelo cliente, bem como pela organização, sob a forma de redução dos custos de falha.

Palady (2004) explica que a redução do custo de falha, resulta em dividendos maiores. As organizações podem incluir as despesas associadas à empresa em uma das três categorias: a) Custo de prevenção; b) Custo de avaliação, e; c) Custo de falha.

Para Toledo e Amaral (2006), ainda como possibilidades da utilização da FMEA, podem ser observados os seguintes aspectos: acréscimo dos níveis de produtividade e da qualidade do produto/processo; significativa economia nos custos e no tempo de desenvolvimento; pode servir como um direcionador para testes mais eficientes; aponta um caminho rápido para a resolução de problemas; diminui alterações de engenharia; potencializa a satisfação dos clientes; minimiza a ocorrência de imprevistos no processo, dentre outros.

Por fim, como obstáculos mais comuns à aplicação da FMEA, Palady (2004) destaca que esta ferramenta não serve para substituir o trabalho da engenharia, nem todos os modos de falha concebíveis devem ser avaliados na FMEA; a FMEA não se caracteriza como ferramenta para seleção do conceito de projeto ideal; a FMEA, como ferramenta, também possui suas limitações.

Metodologia

A metodologia utilizada no presente estudo, de acordo com a abordagem utilizada se caracteriza como exploratória, envolvendo um estudo multicasos, realizado por meio de uma pesquisa bibliográfica.

Inicialmente realizou-se a pesquisa bibliográfica a fim de contextualizar os principais aspectos acerca da qualidade, a gestão da manutenção e a ferramenta escolhida para análise, a metodologia FMEA e sua importância para as empresas.

Martins (2004) afirma que a pesquisa bibliográfica desencadeia a coleta de dados para o estabelecimento do marco teórico da pesquisa. Em outras palavras, a pesquisa bibliográfica é o ponto de partida em que se busca estudos e publicações similares ao tema pesquisado.

Foi realizado também um estudo multicasos, analisando-se a aplicação da ferramenta FMEA em diferentes processos de manutenção, com o intuito de se verificar a validade e a efetividade da metodologia, por meio da análise de publicações disponíveis.

Segundo Yin (2001) o estudo multicasos, diferentemente do estudo de caso, leva em conta a existência de mais de um caso para a investigação. Busca-se analisar comparativamente os resultados da aplicação em cada caso específico.

Análise e discussão dos dados

O presente capítulo apresenta os resultados da pesquisa, um estudo multicasos sobre a aplicação da metodologia FMEA, em diferentes contextos da manutenção. Como já mencionado, foram analisados diversos casos e seus resultados com a aplicação da referida ferramenta.

Caso 1: Análise de falha aplicada ao planejamento estratégico da manutenção

O primeiro caso analisado, diz respeito ao trabalho realizado por Takayama (2008), com a aplicação da metodologia FMEA em análise de falha aplicada ao planejamento estratégico da manutenção.

O objetivo principal do estudo foi identificar as possibilidades da aplicação da identificação de falhas por meio da metodologia FMEA, para um melhor planejamento da manutenção.

O estudo de caso envolveu um equipamento denominado de “moinho de bolas”, que é utilizado para moer a matéria prima que passa por ele. O equipamento consiste em um cilindro de grandes proporções, que contém esferas de chumbo do tamanho aproximado de um limão, de onde provém o nome do equipamento. Seu funcionamento consiste em moer o material que passa pelo cilindro, devido a exigência de uma matéria prima de menor granulometria para o processo produtivo (TAKAYAMA, 2008).

O referido equipamento apresentou quebras sucessivas em quatro datas próximas, influenciando negativamente no alcance das metas pela equipe, o que motivou a manutenção da empresa a aplicar a metodologia FMEA.

Diversas ações paliativas foram tomadas pela equipe de manutenção, com o objetivo de manter o equipamento funcionando. Tais medidas não surtiram efeito, pois a máquina voltou a quebrar.

Com a aplicação da FMEA, verificou-se que a falha estava centrada na falta de um planejamento adequado de manutenção preditiva para o uso do equipamento, tendo em vista que este se caracteriza como crítico para o processo. Por meio da metodologia foi possível identificar e sanar o problema, estabelecendo um planejamento estratégico de manutenção, o que resultou na minimização de paradas com perdas na produção.

De acordo com Helman e Andery (1995), a coleta de informações desenvolvida no FMEA, auxilia sobremaneira a equipe na descoberta das causas das falhas, o que possibilita uma intervenção da manutenção para preveni-las.

Nesse sentido, a aplicação da FMEA foi adequada para o objetivo proposto no estudo.

Caso 2: Análise de falha nos redutores de velocidade benzlers das prensas de lavagem da linha de fibras em uma fábrica de papel e celulose no extremo sul da Bahia

O segundo caso analisado diz respeito ao trabalho de Santos; Martins e Silva (2013), no qual foi aplicada a metodologia FMEA para a detecção de falhas em uma máquina do processo produtivo de papel e celulose.

Segundo os autores, a pesquisa foi desenvolvida de modo a analisar as falhas no equipamento, devido a grande vazamento de óleo lubrificante em uma prensa de lavagem de polpa de celulose, mais especificamente nos redutores de velocidade desse equipamento.

Com o levantamento dos dados, de acordo com a metodologia, constatou-se que o óleo vazando por meio dos retentores dos redutores de velocidade, causavam sérios prejuízos financeiros, sendo, 97,3 litros/mês, perfazendo um total de mais de R$ 3.000,00 em um período de cinco meses, recorte temporal estabelecido para a pesquisa (SANTOS; MARTINS; SILVA, 2013).

Com a aplicação do formulário FMEA, foram apontadas diversas falhas no retentor utilizado, desde o material utilizado, seu tempo de uso, montagem inadequada, presença de vapor de água e tempo de estocagem do retentor, ressecamento, o que faz com que o equipamento, ás vezes, ultrapasse sua vida útil (SANTOS; MARTINS; SILVA, 2013).

Como resultados mais expressivos do estudo, adotadas as medidas de controle houve diminuição do uso de retentores, bem como o desperdício de óleo foi eliminado, provando que aqui também o uso da FMEA na manutenção cumpriu os objetivos propostos.

Caso 3: Aplicação de FMEA na análise de riscos do sistema de ventilação e ar condicionado em sala limpa: uma proposta para bio-manguinhos

O terceiro estudo de caso foi realizado na indústria farmacêutica, por Leal (2011) e teve como objetivo “realizar uma análise de risco a uma unidade de tratamento e de distribuição do ar já instalada, a fim de conhecer o nível do risco de um mau funcionamento desse equipamento na sala limpa”.

A pesquisa analisou ambientes controlados na indústria farmacêutica. A aplicação da FMEA se deu a partir da constatação de falhas nesses ambientes, o que vinha prejudicando o processo há algum tempo.

O alvo do estudo foi o equipamento destinado à refrigeração de ar, responsável por alimentar um conjunto de salas limpas, reservadas para a manipulação de medicamentos injetáveis. Segundo Leal (2011) nestas salas ocorre “a filtração estéril de meios e de soluções utilizadas na fabricação de vacinas vacina sarampo, caxumba, rubéola e vacina febre amarela (atenuada); portanto o mau funcionamento desse equipamento interfere diretamente na qualidade do produto final injetável.”

Com o levantamento de dados, verificou-se grande variabilidade e especificidade do processo, bem como dos produtos fabricados, o que, de certa forma, inviabiliza o uso da FMEA, como destaca Leal (2011):

FMEA geralmente lida com modos de falha individual e os efeitos desses modos de falha no sistema. Cada modo de falha são tratadas como independentes. O procedimento é, portanto, impróprio para análise de falhas dependentes ou falhas resultantes de uma seqüência de eventos. Para determinar o impacto de uma falha, é preciso considerar de nível superior induzido – resultante falhas e, possivelmente, o mesmo nível de falhas induzidas. A análise deverá indicar, sempre que possível a combinação de modos de falha ou de sua seqüência, que foi a causa de um efeito de nível superior. Nesse caso, a modelagem adicional é necessária para estimar a magnitude ou probabilidade de ocorrência de tal efeito.

Nesse sentido, mesmo com a aplicação correta da metodologia, a aplicação da sequência usual, o levantamento das falhas, a metodologias se mostrou eficiente. Foram levantados problemas como falhas de diversas naturezas em ventiladores, correias frouxas, meio filtrante rompido, dentre outros (LEAL, 2011).

Nesse sentido, a FMEA possibilitou o levantamento dessas falhas desde a sua raiz, contribuindo e demostrando que tal metodologia é perfeitamente adaptável para qualquer situação. Sequencialmente, por meio de solicitação dos clientes, a empresa aplicou as correções necessárias para a melhoria da qualidade do processo e consequentemente, do produto.

Caso 4: Conceitos da metodologia FMEA aplicados a uma unidade de britagem móvel de minério de ferro

Este estudo foi realizado em Mariana, Minas Gerais, em uma Mineradora de minério de ferro, desenvolvido por Lima (2011), com o objetivo: “Criar um plano de manutenção e maximizar o uso de um britador móvel, instalado em uma mina de minério de ferro, através da aplicação da metodologia FMEA.”

Por meio da aplicação da metodologia, a justificativa do autor foi de potencializar a manutenção da empresa, voltada para equipamentos e máquinas de elevada importância no processo, o que significaria a redução de custos com paradas não programadas e com manutenção corretiva.

A aplicação da FMEA foi realizada com o intuito de levantar possíveis modos de falha e aplicar as medidas corretivas e preventivas antes da ocorrência e posteriores gastos com manutenção.

O equipamento, foco deste estudo, um britador de minério móvel, é utilizado para diminuir a granulometria da matéria prima. Conforme avança o local da lavra, este equipamento acompanha o deslocamento fazendo a redução do produto (LIMA, 2011).

Nesse sentido, a máquina foi inspecionada como um todo, visando identificar os modos de falha em todos os seus componentes fixos e móveis. Com este levantamento foi possível estabelecer as ações a serem tomadas em cada caso.

Pode-se observar que este trabalho foi minucioso na aplicação da FMEA. Segundo Lima (2011), com a aplicação da metodologia foram estabelecidas: “Vinte e oito ações preventivas. Quarenta e uma ações de inspeção em 326 pontos de medição e quatro ações de melhoria.”

A partir daí, ocorreu a elaboração de um planejamento da manutenção, com as modificações necessárias realizadas. Ao se verificar as necessidades de manutenção do equipamento após as ações de melhoria tomadas, observou-se que em cinco meses posteriores ao estudo e a implementação de melhorias, os níveis de manutenção reduziram drasticamente e se mantiveram estáveis.

Isso comprova, mais uma vez, a efetividade da ferramenta FMEA, para a manutenção, seja ela em qualquer nível. Entretanto, é extremamente necessário o planejamento para a aplicação, fato que interfere positiva ou negativamente na metodologia.

Caso 5: Análise de risco por método FMEA em abertura de linha na manutenção de bombeamento de amônia

Neste estudo, foi realizada a aplicação da FMEA na manutenção de bombeamento de amônia, em uma indústria de purificação e envase de gás carbônico para a indústria alimentícia, especificamente de bebidas. O sistema estudado se caracteriza como tanques de amônia dotados de bombas (duas) em paralelo e válvulas de controle.

O objetivo do estudo foi: “aplicar uma metodologia de análise de risco em procedimento de manutenção do bombeamento oriundo de um tanque de amônia em indústria de Gás Carbônico em Araucária/PR para identificar possíveis melhorias nos controles operacionais presentes” (DIAS, 2015).

A amônia é utilizada em sistema de refrigeração industrial já há algum tempo no Brasil. Envolve bastante cuidado pois se caracteriza como uma operação de risco, pois a amônia é um produto perigoso, carecendo de técnicas específicas e segurança total, devido aos danos que podem ser causados.

Com a aplicação da metodologia foram levantados três principais problemas que envolvem a segurança da operação, sendo eles: a falha humana, falha da tecnologia e o desgaste físico de peças e equipamentos.

Afirma Dias (2015) que por meio da FMEA, foi possível estabelecer 3 ações imediatas sobre os problemas encontrados. Com relação a falha humana, sugeriu-se reduzir o tempo de exposição do trabalhador de 3 para 2 horas. A falha tecnológica consiste em atualizar o sistema existente, de modo a otimizar o processo de esgotamento da amônia. Em terceiro lugar, o desgaste físico pode ser sanado com um programa de manutenção preventiva, o que minimizaria o tempo gasto com paradas inesperadas de natureza corretiva.

A dificuldade encontrada por Dias (2015) foi a falta da existência de uma equipe multidisciplinar para realizar análises mais específicas no processo. Isso foi considerado pelo autor como impeditivo de apresentar resultados mais precisos. Porém, afirma que a metodologia FMEA pode ser inserida perfeitamente na área de manutenção, custando apenas planejá-la com critério.

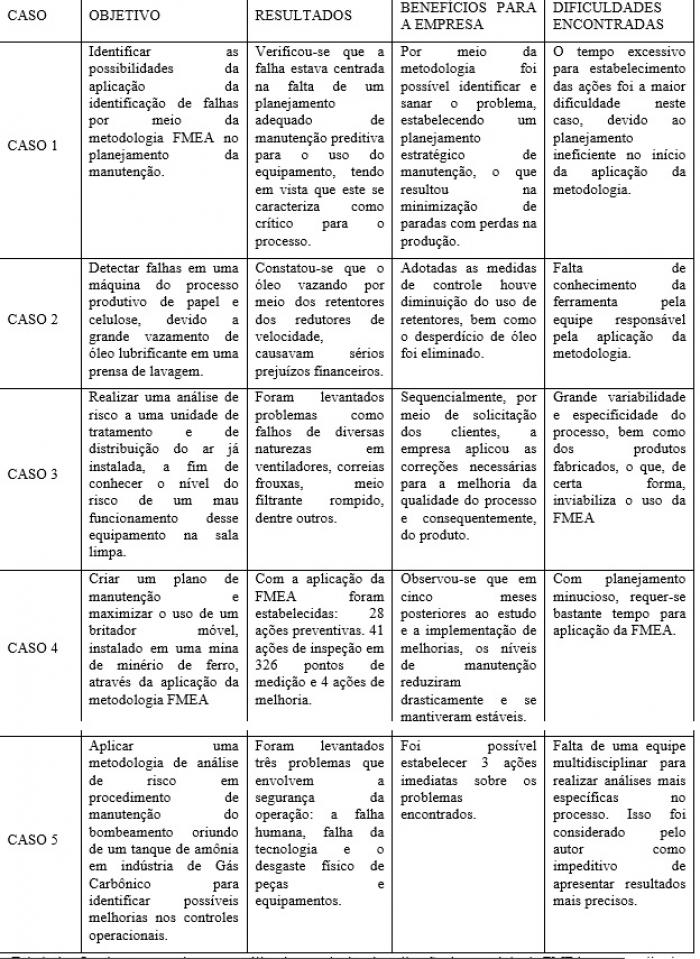

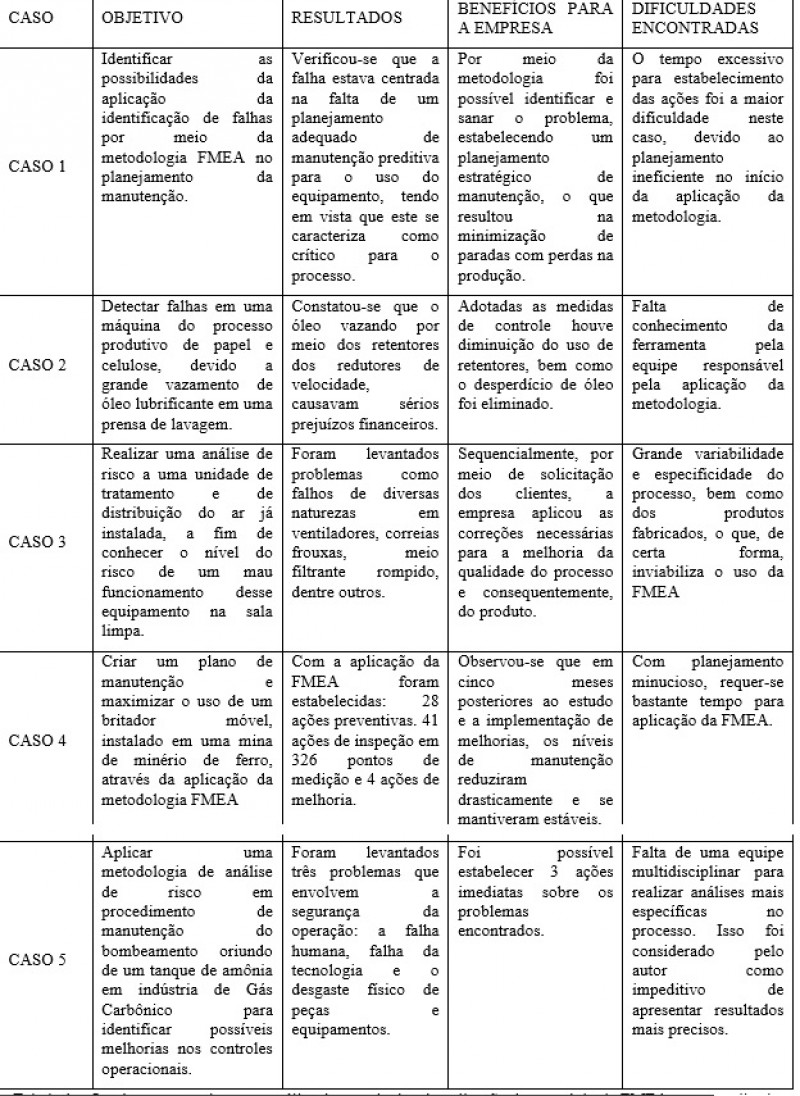

Considerações sobre a análise comparativa

Neste tópico é apresentada a análise comparativa sobre os casos analisados na pesquisa. O quadro a seguir apresenta os principais pontos encontrados. (Nota da Redação – Veja a galeria de imagens ao final do texto)

De acordo com este comparativo pode-se observar que o uso da metodologia FMEA pôde ser testada e aplicada em diferentes contextos da manutenção, possibilitando algumas conclusões acerca da ferramenta.

Em todos os casos, mesmo que em situações diferentes, os objetivos da aplicação da FMEA foram no sentido de identificar falhas que vinham ocorrendo nos processos, e a partir daí, estabelecer ações corretivas.

Os resultados apresentados mostraram que foi possível identificar tais irregularidades ou não conformidades e a partir daí, com o estabelecimento das ações corretivas, as empresas alcançaram benefícios que puderam ser verificados a curto, médio e longo prazos.

As dificuldades encontradas pelas empresas analisadas ficaram centradas em pontos específicos para a aplicação da ferramenta, tais como, o uso correto da metodologia, a formação de equipes multidisciplinares e principalmente, a falta de um planejamento criterioso, aspecto necessário ao estabelecimento da metodologia, o que foi apontado em alguns dos casos, como fator de demora para o trabalho efetivo com a ferramenta.

Verificou-se, que mesmo com as dificuldades encontradas a metodologia mostrou-se bastante eficiente para o fim proposto em todos os casos, o diagnóstico de problemas nos diferentes contextos em que foi aplicada.

Conclusão

O setor de manutenção de uma empresa requer atenção, pois os gastos com manutenção mal ou não planejada, pode custar muito caro. Nesse sentido, a constante preocupação das organizações com custos e com a qualidade oferecida a seus clientes é palavra de ordem, dadas as exigências do mercado na atualidade.

O presente trabalho teve o objetivo de analisar os resultados da aplicação da metodologia FMEA para a melhoria da manutenção na produção e para isso foram apresentados exemplos de aplicação da metodologia FMEA em diferentes contextos da indústria, apresentando um estudo multicasos. Nesse sentido foram pesquisadas publicações a respeito do tema.

Este trabalho demonstrou que a metodologia FMEA vem sendo utilizada pelas empresas, e neste caso, pela área de manutenção, apresentando resultados completos para a análise de falhas, suas causas e efeitos. Os resultados alcançados, e com poucas discrepâncias, mostram que a FMEA pode ser utilizado nos mais variados contextos da produção industrial, como nos setores analisados e principalmente na manutenção das empresas pesquisadas.

Entretanto, como observado, esta ferramenta requer um bom nível de preparo e de planejamento por parte de seus executores, tanto do responsável direto, quanto da equipe executante, pois como qualquer metodologia a FMEA apresenta algumas limitações, tais como os resultados alcançados quando da falta de planejamento por parte dos executantes, requerendo ajustes.

Dentre os problemas encontrados nos casos analisados destaca-se: o tempo excessivo para estabelecimento das ações, devido ao planejamento ineficiente no início da aplicação da metodologia; a falta de conhecimento da ferramenta pela equipe responsável pela aplicação da metodologia; grande variabilidade e especificidade do processo, bem como dos produtos fabricados, o que, de certa forma, inviabiliza o uso da FMEA; falta de uma equipe multidisciplinar para realizar análises mais específicas no processo, fator considerado como impeditivo de apresentar resultados mais precisos.

A metodologia FMEA utilizada de forma correta pode desempenhar um importante papel para as organizações que buscam a potencialização da qualidade e a minimização de custos oriundos de falhas em seus processos e produtos.

Sugere-se que esta pesquisa possa contribuir futuramente com trabalhos voltados ao uso da metodologia FMEA em diferentes contextos da indústria.

Referências

DIAS, G. P. Análise De risco por método FMEA em abertura de linha na manutenção de bombeamento de ammonia pressurizada em indústria de gás carbônico. Monografia (Pós-graduação em Engenharia de Segurança do Trabalho). Universidade Tecnológica Federal do Paraná, Curitiba, 2015.

HELMAN, H.; ANDERY, P. R. P. Análise De falhas (aplicação dos métodos de FMEA e FTA). Belo Horizonte: Fundação Cristiano Ottoni, 1995.

LEAL, A. A. X. Aplicação De FMEA na análise de riscos do Sistema de ventilação e ar condicionado em sala limpa: uma proposta para bio-manguinhos. Monografia (Pós-graduação em Gestão Industrial de Imunobiológicos). Escola Politécnica da Universidade Federal do Rio de Janeiro: Rio de Janeiro, 2011.

LIMA, J. R. Conceitos da metodologia RCM aplicados a uma unidade de britagemmóvel de minério de ferro. Monografia ( MBA em Gestão da Manutenção, Produção e Negócios). Instituto de Capacitação Profissional de São João del-Rei, São João del-Rei, 2011.

MARTINS, R. B. Metodologia do trabalho científico. Curitiba: Atheneu, 2004.

MONCHY, F. A função da manutenção:formação para a gerência da manutenção industrial. São Paulo: Editora Durban, 1989.

MOURA, L. R. Qualidade simplesmente total: uma abordagem simples e prática da gestão da qualidade. Rio de Janeiro: Editora Qualitymark, 1997.

NEPOMUCENO, L. X. Técnicas de manutenção preditiva. São Paulo: Edgar Blucher, 1989.

PALADY, P. FMEA: análise dos modos de falha e efeito: prevendo e prevenindo problemas antes que ocorram. 3. ed. São Paulo: IMAM, 2004.

PINTO, A. K.; XAVIER, J. N. Manutenção: função estratégica. 3. ed. Rio de Janeiro: Qualitymark, 2002.

SANTOS, C. C.; MARTINS, I. P.; SILVA, L. H. D. Análise de falha nos redutores de velocidade Benzlers das prensas de lavagem da linha de fibras em uma fábrica de papel e cellulose no extremo sul da Bahia. Monografia (Graduação em Engenharia de Produção Mecânica). Faculdade Norte Capixaba de São Mateus, São Mateus, 2013.

TAKAYAMA, M. A. S. Análise de falha aplicada ao planejamento etsratégico da manutenção. Monografia (Graduação em Engenharia de Produção) Universidade Federal de Juiz de Fora, Juiz de Fora, 2008.

TAVARES, L. A. Administração moderna da manutenção. São Paulo: Casa da Qualidade, 1998.

TOLEDO, J. C.; AMARAL, D. C. FMEA: análise do tipo e efeito de falha. São Carlos: UFSCar, 2006.

XENOS, H. G. P. Gerenciando a manutenção produtiva. Belo Horizonte: Desenvolvimento gerencial, 1998.

YIN, R. K. Estudo de caso: planejamento e métodos. 2. ed. Porto Alegre: Bookman, 2001.

(*) Trabalho apresentado por Gabriela Baggio Luz, Guilherme Schamne Martins e Joseane Pontes todos da UTFPR , durante o VI Congresso Brasileiro de Engenharia de Produção (Conbrepro), realizado em Ponta Grossa (PR) entre os dias 30 de novembro e 02 de dezembro de 2016.

Newsletter

Cadastre seu email e receba nossos informativos e promoções de nossos parceiros.

-

Produção de minério de ferro da Vale chegou a 70,8 milhões de toneladas no primeiro tr...

-

Onda verde: do aço ao ouro, metais ganham nova “coloração” no panorama da sustentab...

-

Embaixador da Bolívia se reúne com ABPM para discutir possível parceria estratégica

-

Serviço Geológico recebe até 15 de junho contribuições sobre mapeamento geológico

-

22:11

Produção de minério de ferro da Vale chegou a 70,8 milhões de toneladas no primeiro tr...

-

21:50

Onda verde: do aço ao ouro, metais ganham nova “coloração” no panorama da sustentab...

-

20:50

Serviço Geológico recebe até 15 de junho contribuições sobre mapeamento geológico

-

20:41

Toda a energia consumida pela Vale nas operações no Brasil em 2023 veio de fontes renov�...

Conexão Mineral - Notícia mais lida em Conexão Mineral - Março 2024